Un article pratique pour ceux qui se lancent dans la restauration:

L’idée est simple en apparence: trouver la rouille, l’enlever, et faire en sorte qu’elle ne revienne pas ! Cet article tente d’apporter des réponses claires et fiables, conformes à l’état de l’art.

Une des parties les plus pénibles de la restauration d’une ancienne est certainement le travail d’assainissement de la carrosserie. Sur une voiture de 30 ans et plus, de la rouille est à prévoir, c’est normal.

La rouille s’exprime lorsque les composants suivants sont présents : du métal nu, de l’air et de l’humidité. Sur les voitures anciennes dont les peintures sont devenues poreuses avec le temps, et dont les soubassements et passages de roues étaient mal protégés contre les les chaussées mouillées et le sel des routes d’hiver, toutes les conditions sont réunies. On retrouve donc fréquemment de la rouille au niveau des soubassements, des planchers, longerons, cachée sous la peinture ou, pire, sous de la choucroute ayant servi à camoufler une réparation bâclée.

Malgré son importance, c’est un sujet sur lequel le restaurateur est encore mal informé, à en juger par le nombre de questions sur les forums internet. Pourtant, quoi de plus décevant que d’avoir passé des centaines d’heures à décaper, souder et remettre en peinture une voiture de collection pour découvrir 6 mois après des bulles de rouille cloquer sous le vernis ?

Vous trouverez dans les chapitres suivants une description des différentes étapes des travaux de carrosserie, organisés selon les thèmes suivants :

SOMMAIRE

Techniques de décapage

Techniques de décapage

Quelle primaire anti-corrosion choisir ?

Quelle primaire anti-corrosion choisir ?

Réparer ou remplacer un panneau ?

Réparer ou remplacer un panneau ?

Comment neutraliser la rouille dans les endroits inaccessibles ?

Comment neutraliser la rouille dans les endroits inaccessibles ?

Traitement de la carrosserie pour une protection anti-corrosion maximale

Traitement de la carrosserie pour une protection anti-corrosion maximale

Traitement du chassis et des faces internes

Traitement du chassis et des faces internes

Recommandations générales

Recommandations générales

Produits

Produits

TECHNIQUES DE DÉCAPAGE

Pour une restauration fiable de la carrosserie, il n’y a pas d’autre solution que de démonter tous les éléments mécaniques, et décaper totalement la peinture jusqu’au métal. Ce n’est qu’à ce moment qu’on aura une vue objective de l’état du véhicule, s’il a tapé, comment il a été réparé, et l’étendue de la corrosion. On pourra alors planifier les travaux de remise en état.

A contrario, on peut également réaliser tous les travaux de carrosserie visiblement nécessaires puis sabler et corriger les derniers détails (en espérant qu’il n’y ait pas trop de mauvaises surprises !) avant d’apprêter.

Il y a plusieurs techniques pour atteindre le métal nu, chacune a ses avantages et inconvénients :

- le décapage chimique industriel : la caisse est plongée intégralement dans différents bains acides, tour à tour neutralisés. Le résultat est une caisse dont toute la rouille a été chimiquement éliminée. Les zones inaccessibles (longerons, etc…) ont également été traitées, pour peu qu’on ait ménagé des trous d’accès. Les inconvénients sont qu’il faut absolument que la caisse ait été totalement dépouillée de tous ses éléments mécaniques, interdisant un décapage localisé et progressif, et surtout qu’il faut trouver une entreprise qui dispose d’un bac suffisament grand. Quant aux filetages, il faudra les refaire.

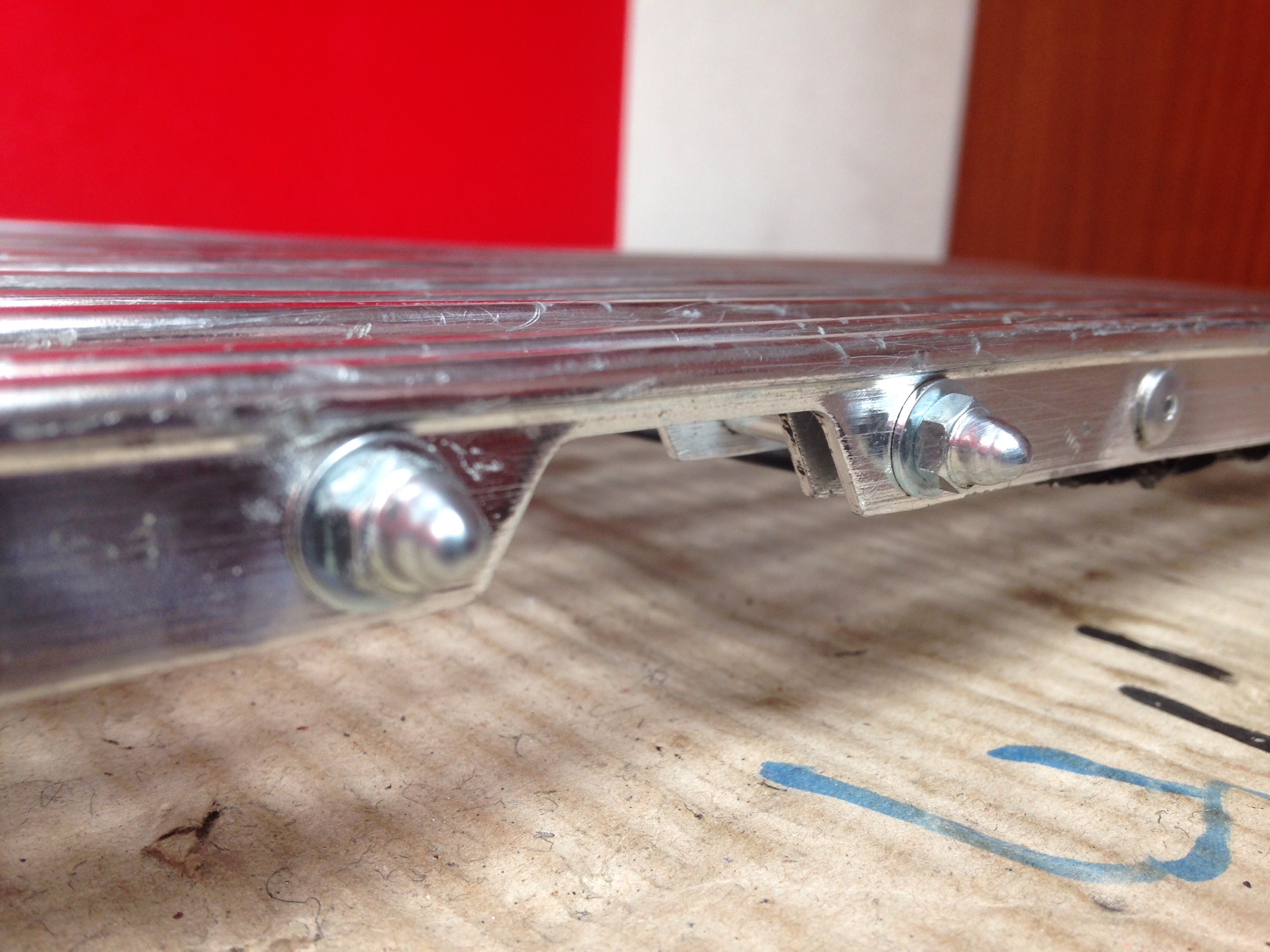

- le sablage : c’est le dispositif le plus répandu. On projette un abrasif à haute pression sur la surface à décaper. Le résultat est une caisse dont seul le métal sain subsiste, à l’exception malheureusement des zones closes telles que longerons et traverses qui nécessiteront un examen et un traitement appropriés par la suite. Les pas de vis doivent être protégés pour ne pas être détériorés, sinon prévoir une séance de taraud / filière. Le sablage peut se faire soi-même en louant ou achetant une machine à sabler, et on peut ainsi le faire sur des parties localisées du véhicule. Attention cependant, c’est un processus salissant et qui demande un compresseur puissant, assurant un débit en air que ne peut atteindre un compresseur standard de 3CV. Typiquement pour une caisse complète il peut être intéressant de louer un compresseur de chantier et une sableuse pro. Concernant les matériaux de sablage, il en existe de différentes sortes et d’efficacité variable, un des plus répandus est lecorindon, un oxyde d’alumine très dur et recyclable. Les médias végétaux sont aussi réputés mais plus difficiles à se procurer. Enfin, les entreprises de sablage / grenaillage sont assez répandues et peuvent efectuer ces travaux pour un budget raisonnable.

-

la bonne vieille méthode du décapage à la disqueuse et à l’huile de coude, fastidieux et ingrat, mais qui permet d’avancer à son rythme. Les petites brosses métalliques fixés sur une perceuse ou une meuleuse pneumatique sont bien pour atteindre des coins mais n’ont pas assez de puissance ni de productivité pour le décapage des grandes surfaces. Rien ne vaut alors une brosse métallique tressée montée sur une disqueuse, un disque de décapage en fibres alvéolées ou les solutions pro type MBX. Les seules zones dont elle ne pourra venir à bout sont celles recouvertes d’un composé bitumeux type anti-gravillons, qu’il faut préalablement retirer à la spatule en chauffant au chalumeau.

Dans tous les cas, dès que la carrosserie est à nu, la corrosion commence son œuvre funeste, et il faut sans tarder la nettoyer et la dégraisser, puis appliquer une primaire anti-corrosion. Les surfaces à réparer (découpe, masticage) seront alors à nouveau dénudées ponctuellemet le temps des réparations.

Vous êtes maintenant prêts pour entamer les travaux de soudure et rectification. C’est à ce moment qu’intervient le choix épineux de remplacer ou réparer les panneaux.

REPARER OU REMPLACER UN PANNEAU?

La décision de réparer (patcher) ou remplacer purement et simplement un panneau abîmé par la rouille n’est pas uniquement économique : les panneaux de remplacement sont de qualité variable, les cotes plus ou moins respectées, et en conséquence les ajustements peuvent être assez lourds. Il est donc souhaitable de connaître la réputation et la qualité des panneaux de remplacement avant de faire un choix.

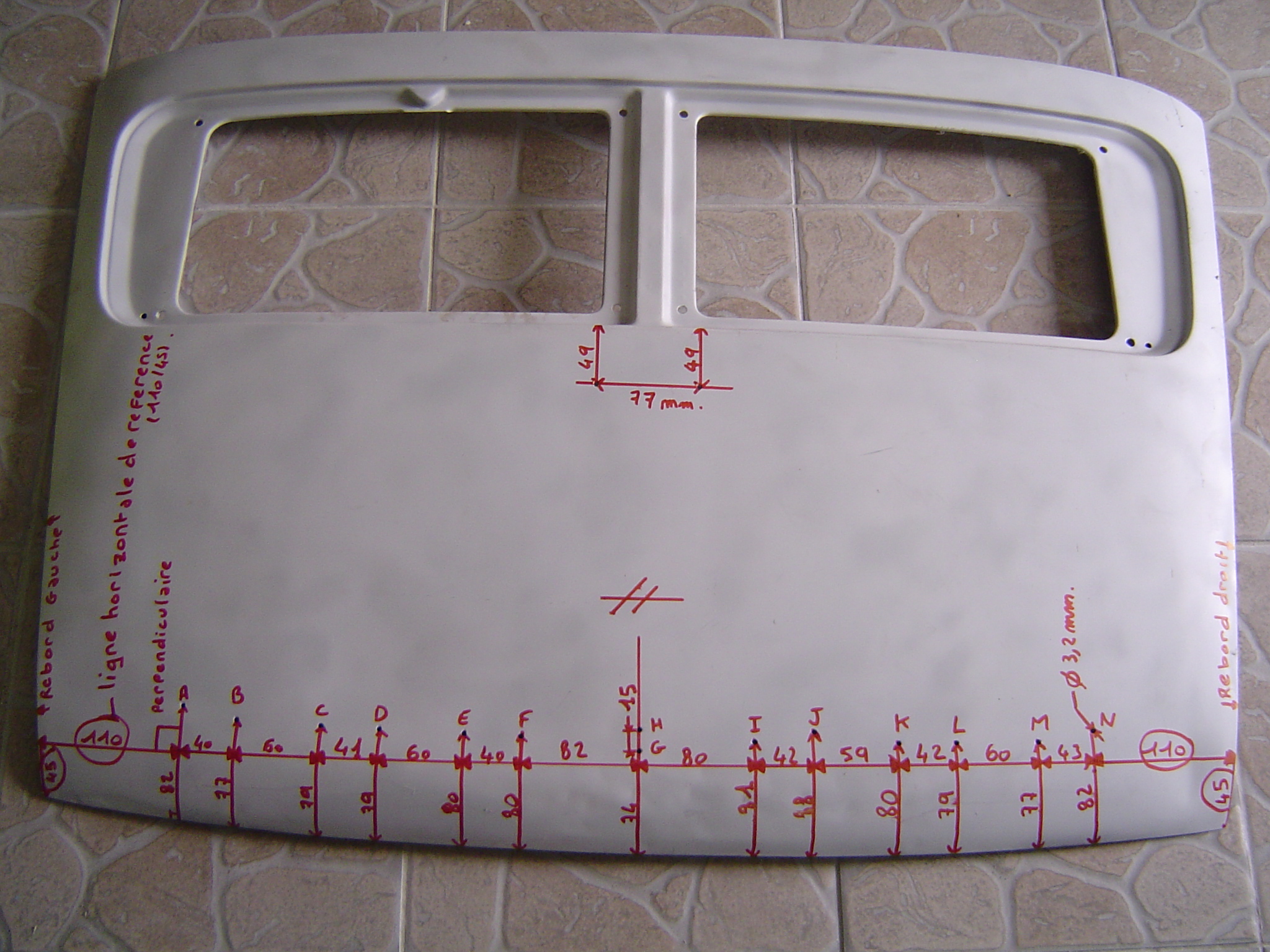

On sous-estime cependant parfois le temps requis pour réparer soi-même un panneau : délimiter la partie à découper, préparer un gabarit, découper le nouveau morceau selon le gabarit, l’ajuster, le souder (ceci peut prendre pas mal de temps en soi !), meulage, etc… sans compter les risques de déformation et autres joyeusetés.

Pendant ces phases il est assez pratique d’utiliser un apprêt en bombe pour la protection temporaire des zones de travail avant les couches d’apprêt / finition.

COMMENT NEUTRALISER LA ROUILLE DANS LES ENDROITS INACCESSIBLES ?

Il n’est malheureusement pas toujours possible de décaper toutes les faces de la carrosserie, et il reste des éléments (typiquement corps creux, longerons, etc…) sur lesquels peut subsister de la corrosion, mais qui ne nécessitent cependant pas un remplacement complet.

La solution consiste alors à neutraliser chimiquement la rouille, et à bloquer toute progression ultérieure.

Pour les corps creux il est conseillé d’utiliser de la cire à corps creux possédant des additifs anti-corrosion. Ces types de cire peuvent pénétrer la poussière et la rouille et assurer par la suite une excellente protection, si on prend soin d’en appliquer généreusement avec un diffuseur adapté.

Si la corrosion est peu accessible au décapage, on peut toujours faire appel à des inhibiteurs de rouille chimiques, qui convertissent la rouille en un substrat neutre qui scelle théoriquement toute progression future. Il existe également des « peintures sur rouille » type POR-15, Hammerite ou Julien, mais si la rouille est bien développée, toutefois, rien ne remplace la découpe des tôles malades et remplacement par de nouvelles tôles !

TRAITEMENT DE LA CARROSSERIE POUR UNE PROTECTION ANTI-CORROSION MAXIMALE

Ce chapitre décrit les étapes de préparation et protection de la tôle lors des travaux de soudure de panneaux complets ou de patchs de remplacement, de façon à assurer une protection anti-corrosion durable et préparer à la mise en peinture.

- décaper pour atteindre le métal nu autour de la zone de soudage, faces externes et internes. Oter toutes traces de peinture ancienne, mastic, rouille et graisse. Si l’acier est zingué, éviter d’ôter la couche de zinc. Dégraisser. Un support propre est une des clés de réussite d’une soudure.

- en soudure par points ou bouchonnage, appliquer de la primaire soudable sur les zones de recouvrement, sauf si elles sont déjà zinguées.

- souder les panneaux. Meuler. Dégraisser.

- pour les puristes, effectuer d’éventuels travaux de surfaçage à l’étain, sinon au mastic.

- appliquer la primaire anti-corrosion.

- par dessus la primaire, appliquer un joint polyuréthanne sur les zones qui ont été soudées, afin de sceller les tôles en contact.

- après ponçage, appliquer alors les couches requises de finition.

QUELLE PRIMAIRE ANTI-CORROSION CHOISIR ?

Cette sous-couche, la première sur le métal nu, a un role crucial : promouvoir une bonne adhérence pour les couches supérieures, mais également apporter une excellente protection anti-corrosion.

Il y a un grand choix de primaires sur le marché : entre les impressions, les apprêts phosphatants, les impressions/apprêts, les epoxy, pas facile de s’y retrouver ! Chaque produit a ses caractéristiques en termes de prix, types de supports acceptés, pouvoir anti-corrosion, accrochage, compatibilité avec les autres peintures, pouvoir garnissant, facilité d’utilisation et de ponçage, etc…

On peut répartir ces primaires en trois grandes familles :

- impression phosphatante : utilisée pour augmenter l’adhésion et les pouvoirs anti-corrosion sur les surfaces. En pratique, ce type de produits n’est utilisé que sur des supports difficiles comme l’acier galvanisé ou l’aluminium.

avantages : économique, haute protection anti-corrosion.

inconvénients : pouvoir garnissant très faible, doit être recouvert rapidement par un apprêt classique. Compatibilité limitée avec mastics et types de primaires.

- apprêt 2K : très répandus aujourd’hui, ce sont des produits bi-composants (base + ducisseur, d’où l’apellation 2K) ayant un fort pouvoir garnissant (HS = High Solid).

avantages : économique, haute protection anti-corrosion, multi-supports (acier nu, ancienne peinture, mastic), bon pouvoir garnissant, recouvrable.

inconvénients : ne peut être recouvert par un mastic polyester.

- apprêt epoxy : très bonnes caractéristiques d’adhésion et de protection anti-corrosion. Il peut être recouvert directement par les couches de finition.

avantages : produit performant, bonne base d’accrochage sur le métal nu, bonne base pour le masticage, bonne résistance aux aggressions chimiques. Accepte tous types de couches de finition : polyuréthane, glycero, epoxy, à l’eau…

inconvénients : prix de revient plus élevé, séchage difficile à basse température, qualités de garnissage limitées.

Dans le cas de la restauration de voitures, l’apprêt 2K est le produit le plus économique et le plus simple à mettre en oeuvre grâce à son haut pouvoir couvrant. Attention cependant à ne l’appliquer qu’avant peinture car il ne peut en général être recouvert par des mastics polyester.

TRAITEMENT DU CHASSIS ET DES FACES INTERNES

Pour ces parties de la carrosserie (planchers, passages de roue, intérieur de capot, de coffre, etc…), on a pas besoin d’un fini impeccable, par contre il faut absolument une protection anti-corrosion renforcée, résistant aux projections de débris humides et gravillons, et une bonne isolation phonique. En complément des étapes précédentes, on pourra :

- appliquer un produit d’isolation acoustique sur les planchers ou l’intérieur d’un coffre.

- appliquer un anti-gravillon pour les parties exposées à la route (dessous de caisse, passages de roue).

- dans les corps creux, pulvériser de la cire à l’aide d’un diffuseur inséré par les trous prévus à cet effet. Si ces trous n’existent pas, en percer. Il est important pour la prévention de la corrosion de laisser l’air circuler dans les cavités afin que l’humidité ne reste pas piégée. Veillez donc une fois la cire appliquée à ce que les trous d’accès et de ventilation ne soient pas obstrués par la cire.

Dans le cas des chassis de type tubulaire, on pourra opter pour une peinture epoxy épaisse appliquée à même le métal nu, comme EAF 2090 proposée par Restom.

RECOMMANDATIONS GENERALES

D’une manière générale, évitez de programmer vos opérations de restauration de carrosserie les mois d’hiver, plus humides donc plus oxydants, et dont les basses températures augmentent les durées de séchage de nombre de produits ! Typiquement, en dessous de 10°C, point de peinture !

consignes de sécurité

décapage et préparation des surfaces

- la qualité des soudures dépend fortement de la propreté des surfaces soudées, il est donc très important avant soudure de bien décaper les surfaces jusqu’au métal nu (ou la couche de zinc si la métal en est pourvu) et dégraisser.

soudure

- débrancher la batterie du véhicule avant de souder.

- vérifier que les soudures sont complètes et ne présentent aucun trou.

- attention lorsqu’on va remplacer un des éléments participant à la rigidité de la caisse à étayer correctement pour éviter les torsions. Certaines opérations doivent normalement être réalisées sur un marbre, il faut donc prendre des cotes très complètes (triangulation) avant et après. Ceci s’applique également aux manipulations d’une caisse très endommagée lors du sablage.

- évitez autant que possible le recouvrement de tôles, préférez le bord à bord, les interstices entre tôles étant favorables à la corrosion. Si vous pointez un panneau (à la pointeuse ou au MIG en bouchonnant), il y a forcément un recouvrement sur un ou deux centimètres, c’est bien sûr acceptable mais veillez à utiliser une primaire soudable sur les faces en contact avant soudure (sauf pour tôles zinguées), puis appliquez du joint polyuréthane le long de la ligne de recouvrement afin de la sceller.

Apprêt et protection

- ne pas appliquer les joints directement sur les soudure, mais le faire au dessus de la primaire d’accrochage, respectez les temps de séchage pour éviter que des solvants ne soient prisonniers sous le joint.

- il y a une large polémique depuis des années à propos du mastic : faut-il l’appliquer sur le métal nu ou bien sur la primaire ? En général la réponse est dans la notice technique de la primaire que vous allez utiliser : soit elle n’est pas recouvrable par des produits polyester (cas des impressions apprêts), soit elle l’est (cas des epoxy).

PRODUITS

| Produit |

Description |

| dégraissant |

ces produits sont très répandus. Le trichloroéthylène étant très toxique, on en trouve du substitut sans danger chez Brico Merlin. |

| primaire soudable |

ces primaires sont disponibles en bombe, au zinc ou au cuivre, dans les magasins de pièce auto professionnels. |

| impression phosphatante |

Un produit très efficace et simple à appliquer (au chiffon) pour protéger les petites surfaces après décapage ou soudure est le PHO4090 de Restom. Grâce à ce produit, vous pouvez prendre votre temps pour restorer une carrosserie entière et la sabler et l’apprêter à la fin. |

| primaire anti-corrosion |

vendues par tous les fabricants de peinture primaire pour l’automobile, comme par exemple chez Colaroid, Dupont,Spies Hecker ou encore les fournisseurs de produits pour la réparation des carrosseries comme La centrale du carrossier. |

| convertisseur de rouille chimique |

il y a là l’embarras du choix, mais malheureusement pour des résultats très variables. Parmi les produits de bonne réputation, on trouve Rustol Owatrol, Oser Ferose, etc… |

| peinture anti-rouille |

peintures directes sur rouille, les ténors du marché étantHammerite, et Julien, mais aussi POR-15 leader aux états-unis mais mal distribué en europe. |

| peinture Epoxy à froid pour chassis |

Peintures épaisses applicables au pinceau ou au pistolet, directement sur chassis décapé ou sablé. Un excellent produit est l’EAF 2090 de Restom. |

| cire à corps creux |

disponible dans tous les magasins pros. |

| joint polyuréthanne |

en tube ou en bombe, disponibles chez les magasins pros auto. |

| mastic |

habituellement polyester, différents types disponibles, pour remplissage, finition, … |

lien:

http://www.classic-garage.net/article/1

augmenter

augmenter diminuer

diminuer

Techniques de décapage

Techniques de décapage