Montage de la crémaillère par Mike . M

Archives de catégorie : technique

1967 Porsche 911 Video 44 Installing rear suspension

Tuto du montage train AR, merci Mike. M

1967 Porsche 911 Video 45 Installing front suspension

Tuto du montage du train avant.

Merci Mike .M

Tuto: attention, train avant de 68″! (par jeff)

Apres démontage du coté gauche du train avant, on commande tranquillement les silentblocs avec bague pour remettre du neuf.

On pense bien faire en commandant les silentblocs, mais erreur!

Le train a été réparé et ils n’ont pas mis le bon du coté droit! rien n’est plus rigide!

on commande les nouveaux silentblocs, mais surprise!

Celui ci est un silentbloc changé, je pense après un accident, a coté le neuf après avoir enlevé la bague.

A gauche les 2 bagues montées, qui sont différentes!

Celle d’origine a un tube soudé pour rendre rigide le train avant, donc, on cherche la piece, pas facile !

on dirait qu’on a commandé les bons comme çà, mais non!

Obligé d’enlever le tube intérieur car le diamètre est différent, après recherche et l’aide de membres du club, il apparaîtrait que le train avant est celui d’une 68″ et non d’une 66″, donc les silentblocs qui doivent aller mais les tubes ne sont pas bon!

Petite différence pour repérer un train avant de 68 par rapport a 65/67″, la tige a l’arrière de la barre est soudée au lieu d’être visée.(piece 21)

Don attention à la pièce 8 qui est différente comme précédemment citée, d’autre part, les bagues du train avant sont en 1 seul morceau sur mon modèle de 68 et les caoutchoucs sont rentres en force et on pris en sandwich comme sur le shema.

(pièces 9/ 11) pièces du milieu sur la photo.

le diamètre d’avant 68″ est moins important donc, la pièces commandée à la base était bonne si j’avais un 66″, mais pas pour un 68″, il faut mettre un caoutchouc seul avec la bague spécifique.

ici, un train avant 68″

Et ici, un train de 69.

les triangles sont encore différent.

voici donc les tubes a installer!

Merci au membre du club pour l’aide et surtout a Flo pour les infos, qui je pense, peuvent vous aider.

Voilà donc nos 2 triangles de 68…

A suivre pour l’epoxy et remontage.

Visserie supplémentaire qui manquait avec les tiges pour visser les bagues, ya plus qu »a remonter.

Tuto realisé par Jeff.

Si vous aussi vous avez des astuces qui peuvent servir aux membres du forum, n’hésitez pas a nous contacter pour les transmettre.

antoine@912club.fr

julien@912club.fr

Tuto: refaire ses étriers de freins(par Alex)

« Déjà plusieurs personne qui souhaitent refaire leur système de freinage qui après des années de fonctionnement ou d’immobilisation laissent à désirer.

Voici donc un petit tuto qui permettra à certain de se lancer ou tout simplement de prendre des informations.

En soit, rien de bien compliqué…

Le but aujourd’hui est de considérer que les étriers sont bloqués avec des pistons trop souvent HS et des joints craquelés par le poids des années…en bref, ils sont HS. »

« Dans un premier temps, il faut bien sur déposer les étriers… on place la voiture sur chandelle et on dépose les roues….

vous avez maintenant l’accès libre pour déconnecter la durite de frein situé à l’arrière de l’étrier… attention, le liquide de frein va couler et est corrosif donc à récupérer dans un récipient. »

« Sur la totalité du véhicule, vous aurez en gros 1 litre de produit.

On dépose les plaquettes en ayant enlevé la palette ressort et les tiges de maintient avec un chasse goupille.

La clef plate dans la main, on sort en force pour extraire les 2 vis de fixation de l’étrier sur la fusée… du 19 est nécessaire . »

« En principe, à ce stade, vous avez l’étrier en main qui se compose en 2 parties maintenue par 4 vis BTR… souvent, l’empreinte BTR est sale donc pensez à gratter avec un tournevis plat ce qu’il y a a dedans, ce sera plus simple ensuite.

Direction bac de gasoil (après avoir enlevé la vis de purge )pendant….. enfin, vous passez à autre chose et vous les ressortez quand vous y pensez… 1 semaine ou 15 jours après.

l’opération la plus délicate arrive…extraire les pistons grippés de l’étrier. ![]()

Le but est de monter la pression dans l’étrier (comme le ferai l’huile à l’instant ou vous appuyez sur la pédale de frein) pour sortir les 2 pistons.

En principe, cela se fait avec une pompe à épreuve à l’huile pour éviter l’extraction trop brutale du piston mais tout le monde n’en possède pas ou n’y a pas accès .

Plan B, fait avec une soufflette et un compresseur aux gonflé à 8 bars… Je vous conseille vivement d’intercaler entre les 2 pistons un morceau de bois évitant ainsi de voir le piston grippé arriver chez le voisin ou bien atterrir dans le par brise de votre moderne garée à coté.

Le top est de réussir à décoller 1 piston, de le bloquer avec un serre joint pour bloquer la fin de sa course et passer au second… une fois sortie à 75 %, vous pourrez les finir avec une pince étau en le faisant tourner de gauche à droite…la pince étau sera fixé sur la partie extérieur haute du piston et pas sur le corp.

Les 2 pistons en main, vous pouvez maintenant ou voir les 2 partie de l’étrier en dévissant les 4 vis TORX. Attention, vous avez 1 petit joint torique entre les 2 face de l’étrier donc bien pensez à le remonter par la suite.

Maintenant, il y a 2 écoles….aerogommage de l’étrier ou bien décapage chimique.

1– dans le premier cas, il vous faudra une cabine de gommage (ou sablage) avec un corindon très fin et surtout, apporter une attention toute particulière à ne pas aerogommer l’intérieur des étriers (partie coulissante du piston )… chiffons, scotch et vis de purge remontée seront vos amis pour cette opération.

2– le décapage chimique consiste à enlever la crasse et la rouille chimiquement par un bain d’acide chlorhydrique puis de soude.

Un bon brossage préalable ne fera qu’améliorer le résultat final en enlevant déjà une bonne couche de crasse.

Placez vos étriers dans une bassine d’eau chaude avec 1 l d’acide chlorhydrique du commerce… en principe, ça bulle méchamment donc à faire dehors avec gants et lunette de protection.

Après 3h, sortez les étriers et plongez les dans une bassine d’eau chaude et de soude (1l) pendant 1 heure pour neutraliser le tout.

et voila, vos étrier sont tout beau tout neuf !!! maintenant, il faut les rincer abondamment à l’eau chaude claire et les sécher (chiffon et soufflette).

A cet instant, il faut avoir prévu de les peindre dans les heures qui viennent avec une peinture adéquate…

Epoxy bicomposant après avoir bouché les trous de purges et protégé la chambre des pistons.

Après 3 jours mini de séchage (sec au toucher mais pas à coeur) il ne vous reste plus qu’a remonter le tout. ![]()

Après un petit nettoyage, je vous conseille, de toiler les pistons avec du papier grain 1000 à l’eau… si vous avez de grosses marques ou des points de rouille, ils sont HS …..direction poubelle… ![]()

Des pistons Inox neuf se trouvent facilement chez les revendeurs du net… »

« Dans tous les cas, il vous faudra un kit de réfection d’étrier et de la graisse à frein…. attention car certains kit ne possèdent pas le joint torique qu’il y a entre les 2 parties d’étrier.

vous remontez (à la graisse):

– le joints d’étanchéité interne qui se loge dans la gorge interne l’étrier.

-le piston… en respectant le marquage…. ![]() Merci à david pour l’info d’ailleurs.

Merci à david pour l’info d’ailleurs.

-soufflet de piston (rempli de graisse )

-collier de serrage du soufflet.

– assemblage des 2 parties d’étrier avec le petit joint torique.

-serrage des 4 vis à 45 Nm.

-repose de la vis de purge avec un lichette de graisse à frein.

Et voila, un étrier tout beau tout neuf prés pour repartir pour 40 ans.

Personnellement, j’ai aérogommé les étriers de la en cabine puis confié les étriers à une société pour faire un bichromatage d’ou la couleur jaune… pour la cox et le combi, je suis partie sur du chimique maison et une peinture Epoxy qui est nettement moins onéreuse… et bien plus simple pour le nettoyage. »

« N’ayant pas fait de photo de toutes les étapes, j’ajouterais dans quelques temps d’autres photos pour agrémenter ce tuto…d’ailleurs n’hésitez pas à poser des questions ou bien apporter des explications supplémentaires… un auto est fait pour vivre !!! ![]() »

»

- Tuto relaisé par Alex76

- si vous aussi vous avez des astuces qui peuvent servir aux membres du forum, n’hésitez pas a nous contacter pour les transmettre.

- antoine@912club.fr

- julien@912club.fr

Spécificités des volants

Voici quelques infos sur les différents volants disponibles sur 911 et 912 classics.

|

Spécificités des volants |

|||||

| référence pièce | Type | Diametre | Standard | Option | année |

|

|

|||||

| 901.347.082.01 | Bois | 420mm | 911 | 1965-1966 | |

| 901.347.082.11 | bois, rehausse 30mm | 420mm | 911 | 1965-1966 | |

| 902.347.082.01 | Hard caoutchouc | 420mm | 911, 912 | 1965-1968 | |

| 911.347.082.71 | Cuir | 420mm | 911S | 1967-1968 | |

| 901.347.082.73 | Cuir, rehausse 30mm | 420mm | 911S | 1967-1968 | |

| 911.347.081.05 | Caoutchouc, rehausse 30mm | 420mm | 911, 912 | 1965-1968 | |

| 901.347.081.00 | Caoutchouc | 400mm | 911T | 1969-1972 | |

| 901.347.081.10 | Cuir | 400mm | 911S | 911T, E | 1969-1972 |

| 911.347.081.05 | Caoutchouc, Centre de volant rehaussé | 400mm | 911T, E, S | 1969-1971 | |

| 911.347.081.15 | Cuir, Centre de volant rehaussé | 400mm | 911T, 911E, 911S | 1969-1971 | |

| 911.347.082.05 | Plastic, Centre de volant rehaussé | 400mm | 911T, E, S, RS | 1969-1971 | |

| 911.347.082.00 | Plastic | 400mm | 911T | 1973 | |

| 911.347.084.00 | cuir | 380mm | 911RS | 1973 |

902.347.082.01

911.347.081.05

901.347.082.01

901.347.082.11

Source: http://cprclassic.com/reference/steeringwheels.html

divers web, sierra made collection.

Vignette anti pollution: comment çà marche?

Un petit résumé utile.

Vignettes pour les voitures les moins polluantes : bientôt dans certaines villes

Crit’Air doit faciliter l’identification des véhicules les moins polluants par le biais d’une pastille de couleur apposée sur le véhicule et intitulée certificat qualité de l’air. Ce système de vignettes va s’appliquer, à partir du 15 janvier 2017, à Paris, première zone à circulation restreinte (ZCR) de France. Par conséquent, les véhicules les plus polluants (dits « non classés ») ne pourront plus rouler dans Paris de 8h à 20h en semaine.

Un décret publié au Journal officiel du jeudi 30 juin 2016 précise :

- le type de véhicules concernés par ce certificat ;

- les critères pris en compte pour classer chaque véhicule dans la catégorie de certificat de qualité de l’air correspondante ;

- les modalités de demande et de délivrance de ce certificat (avec possibilité de mettre en place une redevance) ;

- les sanctions applicables si le propriétaire du véhicule a apposé sur son véhicule un certificat ne correspondant pas aux caractéristiques de son véhicule.

Les véhicules sont classés en différentes catégories, en fonction du type de motorisation et de l’âge du véhicule. Les véhicules électriques et les véhicules à hydrogène font partie de la 1re catégorie.

Le site de commande des certificats qualité de l’air (ou « pastilles de couleur ») est ouvert depuis le 1er juillet 2016 à l’adresse www.certificat-air.gouv.fr . L’obtention de ce certificat implique de payer une redevance de 3,70 € auxquels s’ajoute le montant de l’acheminement par voie postale (ce qui correspond à un montant de 4,18 €).

Ce certificat doit ensuite être apposé à l’avant du véhicule de manière à être lisible par les agents de contrôle, depuis l’extérieur. Par exemple, pour les voitures, véhicules utilitaires légers, poids lourds, autobus, autocars, il est apposé, à l’intérieur du véhicule, recto visible de l’extérieur, sur la partie inférieure droite du pare-brise.

À savoir :

Pendant les pics de pollution, les véhicules possédant une pastille bénéficieront d’autorisation particulière de circulation, en fonction de la couleur obtenue :

- circuler dans les ZCR ;

- obtenir des conditions de circulation privilégiée ;

- bénéficier des modalités de stationnement favorables.

Source:

https://www.service-public.fr/particuliers/actualites/A10135

Schema Electrique Porsche Type 912 (1965-67)

Voici le schéma Electrique pour Porsche 912 de 1965 à 1967.

Source dispo en pdf: http://www.hillmanimages.com/912/early_912_wiring.html

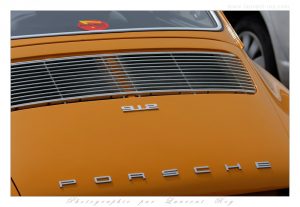

Comment reconnaitre une 912 par son capot arriere.

Un petit résumé en images pour aider à reconnaître la 912 en fonction des années.

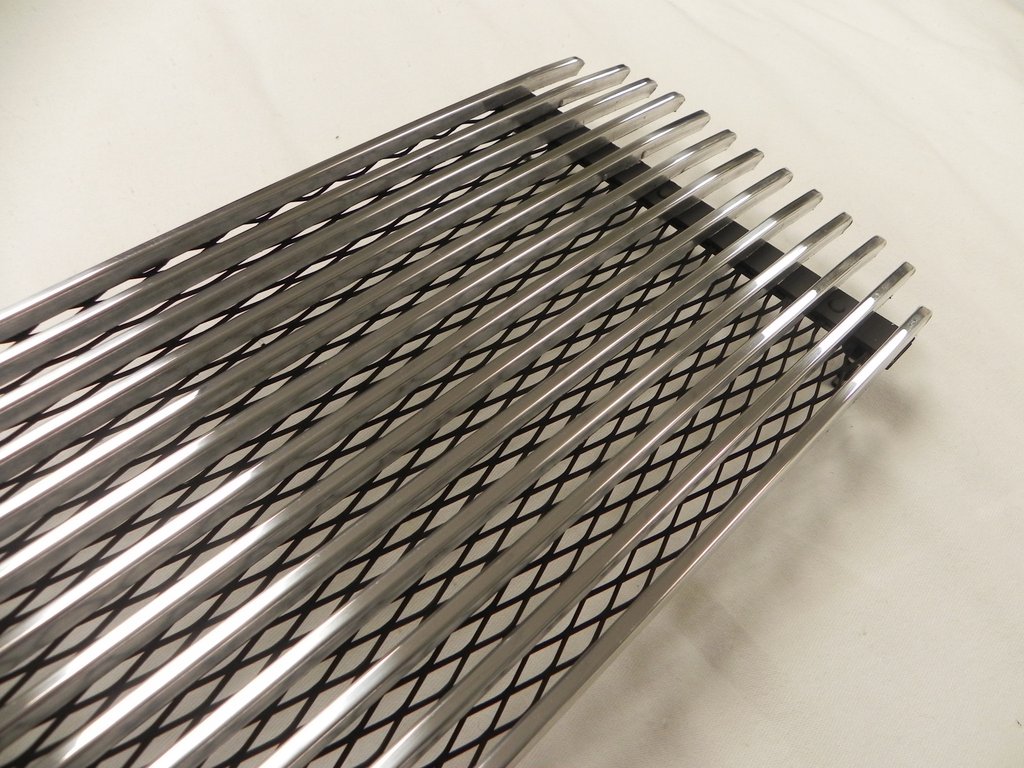

En 1965, le logo Porsche sur le capot est d’un seul morceau, le logo 912 est incliné sur la malle arrière, la grille est tout en aluminium avec tiges rivetées aux extrémitées.

idem en 1966.

En 1967, la grille reste la même, mais le logo 912 est centré au dessus de la grille, le logo Porsche est séparé en lettre par lettre en bas du capot .

Vue de la grille de 66″

Idem en 1968.

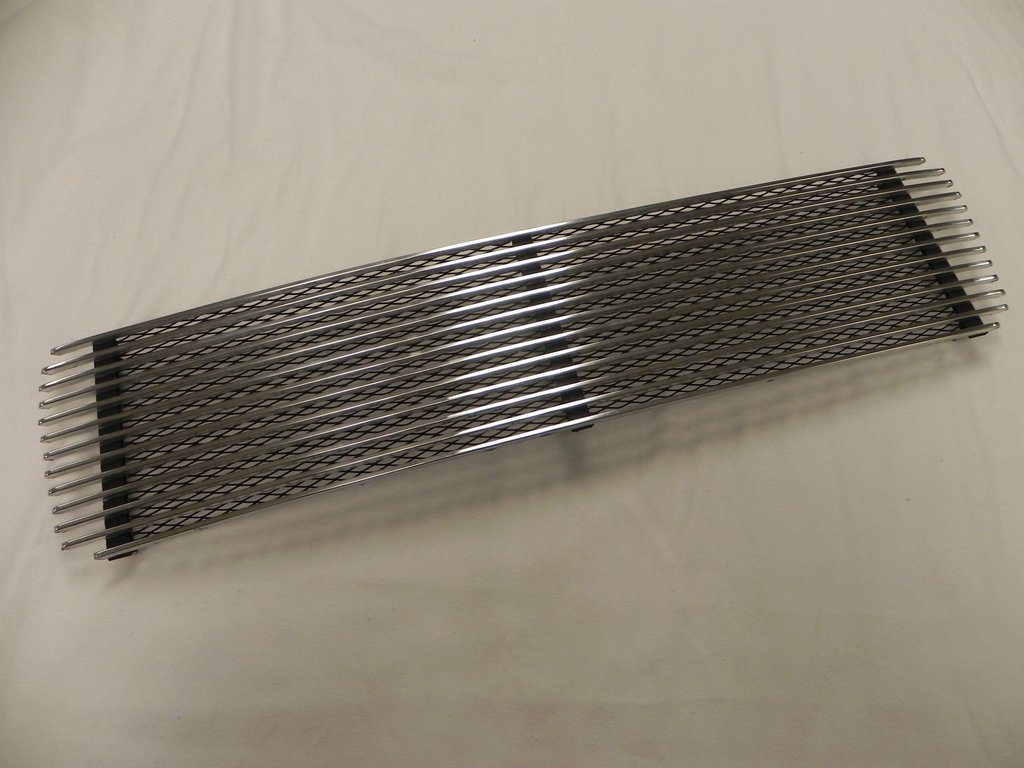

En 1969, la grille est différente, ce sont des lames horizontales clipsées .

Les lames sont en aluminium.(ici peinte en noir.)

Vue de la grille de 69″

En 1976, la 912E reprend la même typographie que sa grande sœur 911 type G avec ses logo stylisés.

La grille est noire et en plastique.

Sources : aoc.automobiles, 912 registry , ebay , 912 club…

Merci aux membres du club pour ces informations .

Si nous avons oublier d’identifier un propriétaire, n’hésitez pas a nous en informer.

Si vous aussi vous avez des astuces qui peuvent servir aux membres du forum, n’hésitez pas a nous contacter pour les transmettre.

-antoine@912club.fr

-julien@912club.fr

-jeff@912club.fr